ديوارها بايد داراي سطحي صيقلي، صاف، قابل تميز كردن و غير قابل نفوذ باشند.

دیوارها داراي رنگ روشن باشند.

سالن شيردوشي بايد داراي تهويه مطلوب باشد.

كف سالن بايد قابل شستشو و ضدعفوني بوده و داراي كانال فاضلاب با شيب مناسب باشد.

چال شيردوشي بايد داراي طول و عرض و ارتفاع مناسب باشد و فاضلاب آن به گونه اي تعبیه شده باشد كه شستشوي سالن به سهولت انجام بگیرد و به هيچ وجه آب در محل انباشته نشود.

سالن شيردوشي بايد داراي آب گرم و سرد كافي قابل شرب و تصفيه شده براي شستشوي مرتب وسایل شيردوشي، ادوات حمل شير و همچنين شستشوي دام باشد.

موتور دستگاه دوشنده می بایست در اتاق مخصوص كه دور از سالن شيردوشي است نصب گردد و مجهز به سيستم صداگير باشد تا صداي آن موجب آزار دامها در زمان دوشش نشود.

تعداد واحد دوشنده دستگاه شيردوش و ابعاد سالن شيردوشي باید متناسب با مقدار توليد شير روزانه و تعداد دام دوشا باشد.

سالن شيردوشي بايد مجهز به فضايي براي توقف دام در زمان دوشش باشد تا در هنگام دوشش، دام بدون حركت در این فضا (فریم) قرار گيرد.

كف سالن بايد با پوشش سخت مفروش شود. همچنین می بایست غير لغزنده و مقاوم به مواد شيميائي باشد.

سطوح داخلي ديوارها و سقف ها بايد كاملاً صاف و بدون پستي و بلندي باشند. سازه می بایست به گونه اي طراحي شود كه داراي استحكام كافي باشد و بار اضافي را بدون تغيير شكل تحمل كند.

ورودي و خروجي سالن شيردوشي بايد به گونه اي ساخته شود كه فقط يك گاو شيري قادر به عبور از آن باشد. همچنین طراحی باید به نوعی باشد که از هرگونه ناپیوستگی در حركت دام ها ممانعت به عمل آيد.

بر حسب شرايط محيطي، سالن شيردوشي بايد تجهيزات لازم براي تهويه، نور، گرمايش و سرمايش را داشته باشد.

كليه ورودي هاي سالن شيردوشي بهتر است سنگفرش باشند و قابليت شستشو و ضدعفوني را داشته باشند. شیب این قسمت ها به سمت تجهيزات دفع فاضلاب، اامي است.

در سالن هاي شيردوشي، طراحي بايد به گونه اي باشد كه گاوها آزادي حركت كمتري داشته باشند و گاو نزديك به دستهاي شيردوش باشد.

عمق مناسب چاله شيردوشي 80 تا 90 سانتيمتر است.

سالن شيردوشي بايد جايي در نظر گرفته شود كه به آساني قابل دسترس باشد و ظاهري دلپذير داشته باشد.

در تعيين جايگاه سالن شيردوشي، موقعيت نسبي ديگر اجزاي ساختمان شيردوشي می بایست مورد توجه قرار گيرد.

بهتر است در خروجي هاي سالن شيردوشي، حوضچه ضدعفوني تعبيه گردد.

ساختمان بايد به گونه اي طراحي شده باشد كه احتمال آلودگي به حداقل ممكن برسد و به سهولت قابل شستشو و نظافت باشد.

ساختمان بايد به گونه اي عايق سازي حرارتي شده باشد كه عملکرد وسايل حرارتي و برودتي حداکثری باشد و ورود سرما و يا گرما از خارج به حداقل برسد.

پنجره هاي سالن شيردوشي، بايد با استفاده از شبكه هاي توري پوشانده شوند تا از ورود پرندگان و ات به سالن شيردوشي ممانعت به عمل آید.

در نظر داشته باشید که موارد فوق، برخی ملاحظاتی است که در ساخت سالن شیردوشی می بایست رعایت شود. با این حال، اگر دستگاه شیردوش خود را از شرکت های معتبر و دارای سابقه خریداری میکنید می بایست توصیه های ایشان را در اولویت قرار دهید.

سيستم خروج مستقيم و ملايم با دو راهروي برگشت

در سالنهاي شيردوشي بزرگ ( بزرگ تر از 2 در 20 ردیف ) و با سيستم خروج سريع، به جاي يك مسير برگشت، بهتر است دو مسير برگشت برای خروج دام ها وجود داشته باشد. به این سيستم، خروج مستقيم و ملايم با دو راهروي برگشت نيز گفته مي شود.

سيستم خروج با يك مسير برگشت

در صورت وجود يك مسير برگشت در موقع خروج گاوهاي دوشيده شده از سالن شيردوشي، گاوهاي يك سمت چال شيردوشي بايد از ابتدا يا انتهاي سالن شيردوشي (سالن هرينگبون ساده)، از يك طرف چاله شيردوشي به سمت ديگر چاله كه خروجي وجود دارد رفته و از مقابل گاوهاي ديگر و از مسيرهاي 90 درجه بگذرند.

دستگاه شیردوش چه وظیفه ای دارد ؟ شبیه سازی مکیدن نوزاد و تخلیه شیر از ها بدون آسیب به سیستم ی دام

.jpeg)

این شبیه سازی چگونه انجام می شود؟ با هماهنگی تجهیزاتی مانند لاینر، سیستم ایجاد خلا و پولساتور به عنوان مسوول انتقال ضربان و خلا به سر ها و ایجاد حالت مکیدن

تصور کنید گوساله یا بره دام شما نمی تواند به خوبی مادر را به دهان بگیرد. سرنوشت چنین دامی، وزن از شیرگیری پایین و رشد نامناسب است. هر چند کلیه قطعات استفاده شده در دستگاه شیردوش به یک اندازه دارای اهمیت هستند و قابل حذف نمی باشند، با این حال شاید بتوان گفت که یک پولساتور ناسالم به راحتی عملکرد سایر قطعات شیردوشی را تحت شعاع قرار می دهد.

در ابتدا در توضیحی مختصر بیان می شود که کارکرد پولساتور چگونه است. با روشن کردن پمپ خلا، هوای درون لوله ها مکیده می شود و این خلا در نهایت بر روی لاینر شیردوشی که روی سر ها قرار می گیرد تاثیر می گذارد. به این صورت که با تغییر حالت لاینر در اثر خلا، سر فشرده و شیر در اثر مکش وارد خرچنگی می شود. این حالتی است که برای مثال گوساله بر روی گاو ایجاد می کند.

گوساله زبان خود را بر روی سر قرار می دهد. سپس با فشار توسط زبان (دستور از مغز) و همزمان ایجاد حالت مکش در دهان (دستور از مغز)، شیر را می مکد. سپس زبان کمی شل می شود (دستور از مغز) و شیر بلعیده می شود. در مکش بعدی (با فرمان مغز) گوساله دوباره زبان خود را منقبض می کند و فرایند تکرار می شود.

حال مطلب بالا را دوباره بخوانیم:

اپراتور خرچنگی شیردوشی و لاینرها را بر روی سر قرار می دهد. سپس با فشار توسط قطع جریان خلا (دستور از پولساتور) و همزمان ایجاد حالت مکش در لاینر (دستور از پولساتور)، شیر دوشیده می شود. سپس لاینر کمی شل می شود (دستور از پولساتور). در مکش بعدی (با فرمان پولساتور) لاینر دوباره منقبض می شود و فرایند تکرار می شود.

هرچند شبیه سازی توضیح داده شده چندان دقیق و علمی نیست با این حال فرایند دوشش حالتی مشابه توضیحات بالا دارد و با این نگاه متوجه می شوید که چگونه عملکرد نادرست در پولساتور می تواند دوشش را مختل و یا حتی متوقف کند.

از نظر فنی و با توجه به حساسیت گفته شده، طبیعی است که استفاده از پولساتورهای بادی به راحتی مورد اشکال است. در واقع دقت عملکرد حتی در بهترین پولساتورهای بادی و پنوماتیک به قدری پایین است که نیازی به تحلیل و بررسی و مقایسه ندارد. اما در پولساتورهای برقی می توان کمی در خصوص نحوه عملکرد اجزا دقیق تر شد و مقایسه انجام داد.

توجه داشته باشید که این مقاله، نوشتاری فنی در خصوص مباحث الکترونیک نیست و توضیحات برای درک راحت تر ساده شده اند)

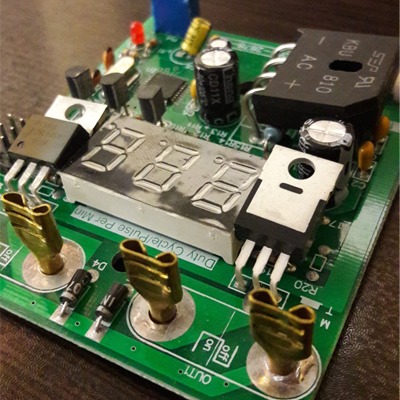

یکی از قطعات اصلی پولساتور برقی، برد الکترونیکی است که به قطعات فرمان می دهد در چه وضعیتی قرار بگیرند تا دوشش انجام پذیرد.

همانند همه سیستم های الکترونیکی، اگر فرمان دهنده از کیفیت پایینی برخوردار باشد، ارسال پیام به قطعات با کندی صورت می گیرد. استفاده از قطعات الکترونیکی با کیفیت بالا که به راحتی باعث افزایش 50 درصدی قیمت پولساتور می شود، در موضوع شیردوشی به قدری اهمیت دارد که گاه تا 10 درصد باعث کاهش زمان دوشش می شود.

یکی دیگر از قطعات مهم در پولساتور، بوبین است.

(1).jpeg)

بوبین قطعه ای است که با ایجاد حالت القایی سبب می شود مغزی فی تعبیه شده در داخل آن بالا و پایین شود. بالا و پایین شدن مغزی در کانال بوبین در واقع به معنی جریان و قطع خلا در لاینرهاست. به این معنی که بعد از فرمان برد پولساتور، بوبین حالت القایی و آهنربایی پیدا می کند و سبب می شود مغزی به سمت بالا حرکت کند. بعد از اینکه مغزی پولساتور مسافت داخل بوبین را طی کرد و به انتها رسید، دریچه بالای بوبین بسته می شود و خلا قطع می گردد. برای بالا بودن حساسیت این موضوع یاداوری می شود که حرکت مغزی در بوبین پولساتور گاودوش در دو بازه زمانی 600 میلی ثانیه و 400 میلی ثانیه انجام می شود که گوش و چشم انسان قابلیت تشخیص خطا در ان را ندارد. از طرف دیگر، استفاد از دستگاه پولساتورسنج نیز گاهی نمی تواند با دقت بالا خطا را شناسایی کند.

بنابراین برای کاهش میزان خطا، می بایست از قطعاتی در تولید پولساتور استفاده شود که تضمین نمایند فرمان های برد الکترونیکی پولساتور را به خوبی انجام می دهند.

نکته: یک پولساتور برقی ساده یا 60.40 تنها 60 بار در دقیقه ضربان ایجاد می کند. در پولساتورهای ماساژور که بوبین پولساتور در حالت ماساژ می بایست تا 200 بار در دقیقه بالا و پایین شود، اهمیت کیفیت قطعات و دقت عملکرد کاملا مشهود است. در یک پولساتور برقی 24 ساعت کار قطعات به گونه ای طراحی و تولید می شوند که میزان خطا کمتر از 50 میلی ثانیه باشد. این موضوع در کل زمان دوشش گله های بیش از 500 راس دوشا به خوبی نمایان می شود.

همانطور که می دانید پولساتورهای گاودوش، 60 درصد بازه زمان را صرف دوشش و 40 درصد را صرف ایجاد حالت استراحت می نمایند. اگر قطعاتی مانند مغزی بوبین به علت پایین بودن کیفیت، در برابر القایی شدن بوبین مقاومت کنند و با سرعت تعریف شده توسط تولیدکننده و طراح، دریچه بالای بوبین را نبندند این زمان به 50 درصد دوشش و 50 درصد استراحت خواهد انجامید. فارغ از مشکلات ی ناشی از این حالت دوشش، به خوبی مشخص می شود که با این اتفاق، زمان دوشش افزایش خواهد یافت.

با استفاده از قطعات الکترونیکی در بردهای استاندارد، تولیدکننده پولساتور دمای بوبین ها را نیز کنترل می کند تا دوشش در حد ممکن نزیک به استاندارد باشد. یک سهل انگاری بسیار ساده ناشی از بی اطلاعی بیشتر تولیدکنندگان پولساتور، بسته نشدن حفره بوبین توسط مغزی پولساتور به صورت کامل و صد درصدی است. به این معنی که گاهی مغزی در زمان مشخص شده به حفره انتهای بوبین می رسد اما لبه مغزی بر روی حفره بوبین کاملا چفت نمی شود و خلا نشت می کند.

.jpeg)

یادآوری : در یک سالن شیردوشی به ابعاد 2 در 12 در هر ساعت، ردیف ها می بایست 8 بار پر و خالی شوند که برابر با دوشش 96 راس گاو خواهد بود. اگر زمان دوشش شما بیش از استانداردهای ذکر شده در مقالات و تجربیات دامداری های صنعتی است، در کنار عوامل مختلف تاثیرگذار، می بایست بررسی صحت عملکرد پولساتورها را نیز در نظر داشته باشید.

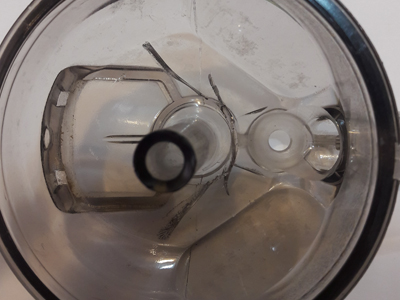

لطفا تصویر زیر را مشاهده کنید. تصویر مربوط به روغندانی است که برای پمپ خلا شیردوشی مورد استفاده قرار می گیرد. این روغندان ها به گونه ای طراحی و ساخته شده اند که پس از خاموش کردن پمپ خلا، جریان روغن می بایست متوقف شود و روغن در ظرف روغندان باقی بماند.

.jpg)

اکنون تصاویر پایین را ببینید.

.jpg)

دامدار (آقای محمدی - گاودار و پرورش دهنده گاو سیمنتال - شاهرود) پس از استفاده از روغندان متوجه می شود حتی در هنگام خاموش بودنِ دستگاه شیردوش، روغن به آرامی وارد پمپ خلا می شود و در واقع روغن به هدر می رود.

بنابراین با نصب شیر برقی بر روی خروجی روغن، روغندان را به گونه ای تنظیم می نماید که با روشن شدن یونیت وکیوم، شیر برقی فعال می شود و روغن در پمپ وکیوم جریان می یابد. با پایان شیردوشی و خاموش شدن دستگاه، شیرِ روغندان نیز به صورت خودکار و به صورت کامل، از جریان روغن به داخل سیلندر پمپ جلوگیری به عمل می آورد.

همانطور که در مقاله جلوگیری از هوا کشیدن لاینر مطالعه نمودید، گاهی انجام تغییراتی هوشمندانه می تواند از بروز هزینه ها و مشکلات بزرگ پیشگیری کند. هر چند تامین جنس با کیفیت وظیفه فروشنده و تولیدکننده می باشد با این حال برخی خلاقیت ها ناشی از تجربه کاری در دامپروری، فراتر از تفکر تولیدکننده خواهد بود.

اگر شما نیز در دامداری و سالن شیردوشی خود تغییراتی داده اید که فکر می کنید برای دیگر دامداران می تواند ایده ای مناسب باشد، آن را با ما به اشتراک بگذارید.

یکی از چالش هایی که پرورش دهندگان دام شیری در طول دوره کاری خود تجربه می کنند، خرید دستگاه شیردوش و خدمات پس از فروش است. استرسی که در سال های اخیر به علت مشکلات مربوط به تحریم، ورود افراد سودجو و کم تجربه، گستردگی واردات برندهای ناشناخته و ضعف های مدیریتی در شرکت های تولید کننده و واردکننده شیردوش افزایش یافته است.

کدام برند دستگاه شیردوشی بهتر است؟

این یک سوال همیشگی برای دامدار است که چه دستگاه شیردوشی بخرد. دستگاهی که جدا از مسایل مریوط به خدمات پس از فروش، نیازهای وی را نیز برطرف نماید. مشکل آن جایی بیشتر می شود که دامدار در مواجهه با بازاریاب ها، با نکاتی مواجهه می شود که تصمیم گیری را برای وی سخت تر می کند. برای مثال به دامدار توصیه می شود به جای خرید یک دستگاه با 12 واحد دوشنده، شیردوشی بزرگتر (مثلا 20 واحدی) خریداری کند تا در آینده مجبور به خرید دستگاه دیگری نباشد. یا اینکه شیردوشی خود را مجهز به سیستم هایی کند که سرعت دوشش را افزایش دهد. مواردی که در ادامه به برخی از این نکات اشاره می شود.

دامدارهای بزرگ دنیا چه دستگاه شیردوشی خریداری می کنند؟

در بیشتر نقاط دنیا، معمولا دامدارهای با تعداد دام بیش از 200 راس دوشا تمایل به خرید برندهایی چون وستفالیا و دلاوال دارند. علت آن نیز کاملا مشخص است. توانایی و به روز بودن این شرکت ها که ناشی از سرمایه گذاری ایشان در قسمت تحقیق و توسعه می باشد، همواره فناوری های جدیدتری را به دامدار پیشنهاد می دهد. بنابراین دامدار به سراغ شرکت هایی می رود که مشکلات او را کمتر می کنند و به افزایش تولید شیر کمک می نمایند.

نتیجه بی توجهی به نیاز دامدار در زمان نصب شیردوشی

شاهد این موضوع، تمایل برخی دامداران به تغییر واحد دوشنده و قطعات دستگاه شیردوش تازه خریداری شده به برندهای معروف تر است. زیرا شرکت فروشنده نتوانسته است توقعات دامدار مانند دوشش دام ها در زمان مشخص شده، رکوردگیری و خدمات پس از فروش را برطرف سازد و مشکلی بر مشکلات او افزوده است.

بنابراین دامدار، به عنوان شخصی با توان ریسک پایین به علت کار با موجود زنده، به سراغ برندهایی می رود که کمترین میزان درگیری را برای وی ایجاد کنند و برای سالیان طولانی بهترین خدمات را ارایه نمایند.

ملاک برتری یک برند در ایران

به نظر می رسد این موضوع به صورت یک قاعده در آمده است که در زمان فروش تجهیزات صنعتی، هر شرکت یا مجموعه ای که انبار بزرگتر و لوازم بیشتری داشته باشد در آینده خدمات دهی بهتری خواهد داشت. چنانکه، خدمات بعد از فروش بسیار مهم تر از امکانات یک دستگاه در زمان خرید است. هر چند که یک شیردوش دارای امکانات مدرن باشد، از کار افتادن آن و یا از دسترس خارج شدن قسمتی از خدمات آن به علت نبود قطعات، به هدر رفتن پول محسوب می شود.

فروشنده شیردوش یا همراه

یکی دیگر از نکات بسیار مهم، حضور شرکت فروشنده در کنار دامدار بعد از خرید دستگاه شیردوشی است. توصیه های فروشنده در خصوص نحوه ساخت و طراحی سالن شیردوش بسیار مهم است. اینکه آیا می بایست فضایی برای گسترش در آینده در نظر گرفته شود، طول و عرض چال شیردوش و نکات به ظاهر بی اهمیت مانند ترتیب چیدن سرامیک ها برای زیبایی سالن شیردوش مواردی است که دامدار برای تمام طول عمر دامداری خود با آن درگیر خواهد بود.

خرید سالن شیردوشی بزرگ سرمایه گاری یا ضرر

گاهی فروشندگان آگاهانه و یا تنها از سر دلسوزی، به دامدار پیشنهاد تاسیس چال شیردوش بزرگتری را می دهند. برای مثال به دامدار توصیه می کنند به جای نصب شیردوش 12 واحدی برای دوشش 400 راس دام موجود، سالنی با 40 واحد دوشنده نصب شود تا در سال های آینده که گله به ظرفیت 1000 راس دوشا رسید ، دامدار نیازی به راه اندازی چال شیردوش جدید نداشته باشد.

این پیشنهاد یکی از مواردی است که دامدار را دچار چالش جدی می نماید. گرچه جواب به این سوال چندان راحت نیست و مواردی مانند تفکر مدیریتی و مالی را نیز می بایست لحاظ نمود، اما می توانیم موقیت را کمی ساده تر کنیم.

فرض کنید شما قصد تاسیس یک سالن غذاخوری دارید. با تخمین شما و در پنج سال اول، حداکثر در هر وعده 100 نفر مهمان خواهید داشت. بعد از پنج سال، مهمان های شما احتمالا ( توجه کنید احتمالا) به 200 نفر خواهد رسید.

اکنون سوال اینجاست که آیا شما برای 100 نفر میز و صندلی و امکانات خریداری می کنید یا برای 200 نفر؟ آیا هزینه کردن برای 5 سال آینده (که چندان برای خود شما هم روشن نیست) عاقلانه است؟ آیا بهتر نیست فعلا برای 100 نفر امکانات فراهم شود و سپس از درآمد حاصل از پنج سال اول برای خرید تجهیزات در پنج سال دوم هزینه شود؟

از نظر حسابداری گزینه دوم توجیه اقتصادی بیشتری دارد. به خصوص آنکه در طی این 5 سال ممکن است شرایط به گونه ای پیش رود که ترجیح دهید ظرفیت را در حد 100 مهمان نگه دارید. در این حالت افسوس سرمایه هزینه شده بدون استفاده را نخواهید خورد.

اکنون مثال بالا را به تعداد دام دوشای فعلی و پنج سال آینده خود تعمیم دهید.

لطفا توجه داشته باشید که سالن بزرگ شیردوشی نیاز به مدیریت بسیار دقیق، کارگران ماهر و پرسنل حرفه ای دارد. اگر احساس می کنید که ممکن است در این قسمت ها ضعف داشته باشید، با تاسیس یک چال شیردوشی کوچکتر و متناسب با تعداد دام فعلی، می توانید زمان لازم برای آمادگی فکری خود و پرسنل دامداری را نیز فراهم کنید.

این موضوع را هم توجه داشته باشید که وجود تعداد سالن شیردوشی زیاد و بیشتر از دو شیردوش، چندان مطلوب نیست.

چه نوع سیستمی مناسب سالن شیردوشی شماست؟

پیش از خرید دستگاه شیردوش، با مفاهیمی چون سالن شیردوش هرینگ بون، فریم پارالل، فست اگزیت Fast Exit و شیردوش روتاری آشنا شوید تا منظور فروشنده و توضیحات وی را بهتر بفهمید. هر سیستمی مزایا و معایبی دارد و این وظیفه فروشنده است که دامدار را در جریان آن قرار دهد. با این حال، ت فروش شرکت ها گاهی مانع از بیان همه واقعیت هاست. پس چه بهتر که با دید باز و آگاهی بیشتر برای خرید اقدام کنید.

هر واحد دوشنده برای دوشش چه تعداد دام مناسب است؟

یکی دیگر از نکاتی که فروشندگان در زمان معرفی شیردوش های خود به عنوان تبلیغ به دامدار گوشزد می کنند، تعداد دامی است که در هر ساعت توسط هر واحد دوشنده، دوشیده می شود.

شما در زمان معرفی محصول ممکن است با این توضیح فروشنده مواجه شوید که با استفاده از این دستگاه در هر ساعت می توانید 200 راس گاو را بدوشید.

در این حالت برآورد شما این خواهد بود که دوشش 1000 راس دام حدود 5 ساعت طول خواهد کشید. اما بعد از نصب دستگاه شیردوش متوجه خواهید شد که این زمان تنها چند دقیقه کمتر از 6 ساعت است و ظرفیت شیردوشی و کارگران شما پاسخگوی حجم تعداد گاو ها نیست و به طور دایم درگیر مسایلی مانند ورم خواهید شد.

اکنون با مثالی این موضوع را بازتر می کنیم. در حالت عادی و در یک سیستم شیردوشی پارالل 40 واحدی، در بهترین حالت شما می توانید 5 راس دام در ساعت به ازای هر واحد دوشنده بدوشید.

5 راس دام در ساعت * 40 واحد دوشنده = دوشیدن 200 دام در ساعت

پس با دستگاه فوق برای دوشیدن 1000 راس دام، حداقل به 5 ساعت زمان نیاز خواهید داشت.

اگر تعداد واحد دوشنده را به 80 واحد افزایش دهید، سرعت دوشش در بهترین حالت به 4.5 تا 4.7 راس گاو در ساعت به ازای هر واحد دوشنده خواهد رسید. بیاییم برای 1000 راس دام ذکر شده در بالا عدد 4.5 راس گاو در ساعت به ازای هر واحد دوشنده را ملاک قرار دهیم.

4.5 راس دام در ساعت * 80 واحد دوشنده = دوشیدن 376 راس دام در ساعت

پس با دستگاه 80 واحدی و برای دوشیدن 1000 راس گاو، کمی بیش از 2.5 ساعت (دو ساعت و نیم) زمان نیاز خواهید داشت.

با این دو مثال می توانید تشخیص دهید که شاید برای دوشیدن 500 راس دام، دستگاه 40 واحدی انتخاب چندان مناسبی نیست. زیرا دستگاه 40 واحدی که قیمت بالایی نیز دارد تنها 3 ساعت در هر وعده برای دوشش استفاده خواهد شد. در حالیکه قابلیت این شیردوشی بیشتر از مصرف شماست.

در این حالت خرید دستگاه شیردوش 40 واحدی تنها در یک حالت برای شما توجیه خواهد داشت و آن زمانی است که نرخ افزایش ظرفیت گله شما، به پشتوانه تلیسه های خودتان نباشد و قصد خرید دام در آینده نزدیک را داشته باشید.

(توجه کنید که اگر در حال حاضر سرعت دوشش در شیردوشی شما بیش از 5 و یا کمتر از 4 راس گاو در ساعت به ازای هر واحد دوشنده می باشد، مشکل می بایست توسط کارشناس بررسی و شناسایی گردد)

نتیجه گیری

ممکن است درک توضیحات بالا و انطباق آن با شرایط فعلی تان چندان ساده نباشد و هنوز نتوانید برآورد دقیقی از دستگاه شیردوش مورد نیازتان داشته باشید. علت بسیار روشن است. طراحی سالن شیردوشی عملیاتی پیچیده است و به دانش فنی و علمی در جوانب مختلف نیاز دارد که ممکن است شما از آن بهره مند نباشید. از این رو بهتر است برای خرید دستگاه مناسب خود با کارشناسان زبده م نمایید. یادآور می شود که پس از نصب دستگاه شیردوش، هزینه جبران خطا بسیار بیشتر از هزینه ابتدایی تحقیق و بررسی است.

.jpg)

دلایل بسیاری باعث نابودی یک دامداری شیری می شود. اما بدون شک یکی از مهمترین علت ها، مدیریت شیردوشی واحد پرورشی است. اگر شما یک دامداری شیری تاسیس کرده اید اما نمی دانید چگونه می بایست بیشترین شیر را از دام خود بدوشید، به احتمال زیاد به زودی ورشکست خواهید شد. این عبارت تلخ اما واقعی است.

اگر شما مبالغ زیادی بابت کارشناس، دامپزشک، کارگر و تجهیزات پرداخت می کنید تا رفاه را برای دام های خود فراهم کنید، اما تفکر شما تفکر یک دامدار صنعتی نیست به زودی دچار مشکل خواهید شد.

دام های شما خوراک گران قیمتی می خورند، با اسپرم گران قیمتی تلقیح می شوند و بهاربند مناسبی دارند و در مقابل شما نیز انتظار تولید حداکثر شیر بر مبنای توصیه های کارشناسان خود را دارید. اما هیچ وقت به نقطه مورد نظر خود نمی رسید. علت چیست؟ آیا ممکن است دلیل آن بی توجهی شما به برخی نکات بسیار جزیی باشد؟

در تصاویر زیر برخی از این نوع بی توجهی ها نشان داده شده است. مواردی که در ظاهر ساده هستند اما بیانگر تفکر دامدار در خصوص مدیریت دامداری است. لطفا ادامه مطلب را بخوانید.

تصور کنید شما یک دامداری با ظرفیت 1000 راس گوسفند دوشا دارید. آیا موتور و پمپ شیردوشی شما مانند زیر در کنار چال شیردوشی است؟! فارغ از صدای تولید شده و ایجاد ترس و استرس در دام ها، آیا می توان طراحی سالن شیردوشی را نادیده گرفت و به سبک خود مدیریت نمود؟

.jpg)

تصور کنید روزانه 100 تن شیر تولید می کنید. آیا بست و اتصال تجهیزات شیردوشی شما نوار لاستیکی و دستکش تلقیح خواهد بود؟!

.jpg)

.jpg)

بدون شک برای رسیدن به تولید بالا، می بایست تفکر در دامداری، از سنتی به حرفه ای تغییر کند. همانطور که شخم زدن صد هکتار زمین کشاورزی با تراکتور 4 سیلندر بسیار مشقت آور است، رسیدن به جایگاه دامداری صنعتی و سودآور کردن واحد تولیدی بدون داشتن تفکر صحیح و استفاده از تجهیزات مدرن امکان پذیر نیست.

در دامداری صنعتی، تفکر جای زور زدن را گرفته است. یکی از مواردی که در همه دامداری های صنعتی مشاهده می کنید برگزاری جلساتی است که در آن دامدار با کمال خضوع از کارشناسان خود می آموزد و تصمیم گیری را به آنان می سپارد. اگر در کارهای معمول دامداری تجربه کافی ندارید لطفا از دیگران نحوه کار را بپرسید. تصمیمات شخصی گاه بهایی بسیار بسیار بیشتر از هزینه یک دقیقه مکالمه تلفنی خواهد داشت. این جمله کلیشه را به یاد بیاوریم: ندانستن عیب نیست.

.jpg)

اگر در نظر دارید مانند بسیاری از دامداری های روز دنیا باشید، تنها استفاده از جیره مشابه و کارشناسان مشابه ایشان کارگشا نخواهد بود. تفکر شما نیز می بایست مانند یک دامدار حرفه ای باشد. نظم و ترتیب شما نیز می بایست در همین راستا باشد.

همانطور که همه گی تجربه کرده ایم و یا دیده ایم، سهل انگاری در یک کارگاه صنعتی هزینه بسیار زیادی در پی دارد. برق گرفتگی و مرگ تنها به بهانه کمتر هزینه کردن و بی دقتی، هر روز در حال اتفاق و قربانی گرفتن است. در هیچ دامداری بزرگی تجهیزات خطرساز در کنار چال شیردوشی نیست! اگر کارگر شما احساس امنیت روانی و فیزیکی نکند شما نخواهید توانست از او بهترین ش را انتظار داشته باشید.

.jpg)

در بازدید از یک دامداری شیری صنعتی و بعد از باز کردن در خرچنگی ها، شما هیچ وقت با صحنه های زیر مواجه نمی شوید:

.jpg)

.jpg)

در واقع هر چه دامداری بزرگ تر و تعداد دام دوشا بیشتر باشد، تجهیزات جدیدتر و تمیزتر اند. علت این امر پولدار بودن و یا وسواسی بودن دامدار نیست. علت تنها تفکر حاکم بر دامداری است.

اگر شما حتی یک راس دام می دوشید و قصد دارید در آینده مالک یک دامداری بزرگ تر باشید، لطفا آموزش ببینید و با دقت به عملکرد دامدارهای موفق نگاه کنید. بهای کار اقتصادی بزرگ بدون پشتوانه فکری ورشکستگی است.

همانطور که لیوان مناسبِ یک کودک کوچکتر از لیوان یک فرد بزرگسال است، خرچنگی های شیردوشی نیز بسته به نوع دام، شکل ها و ظرفیت های مختلفی دارند.

چرا خرچنگی ها ابعاد متفاوتی دارند؟

علت تفاوت در ظرفیت خرچنگی های شیردوشی چیست؟

ظرفیت خرچنگی از بسیار کوچک که برای شیردوش گوسفند، شیردوشی بز، دوشیدن شتر و الاغ استفاده می شود و حالت سوپاپی دارد تا خرچنگی های بشکه ای ۳۵۰ سی سی که در شیردوش های دلاوال نصب میشود، متغیر است.

خرچنگی کوچک

وظیفه خرچنگی، جمع آوری شیر از و سپس انتقال آن به مخزن شیر است. آنچه که نقش خرچنگی در زمان شیردوشی را پر اهمیت می کند، ظرفیت خرچنگی در قبال میزان شیر دام و نیز جلوگیری از آسیب به فرآیند شیردوشی است.

لطفا عکس های زیر را مشاهده کنید

گاهی به دلایلی مانند:

ترک خوردن به اشکال مختلف در کارکرد شیردوشی اختلال ایجاد می کند. ورود هوا بیش از حد مجاز به داخل خرچنگی منجر به:

توجه داشته باشید که عمر در خرچنگی بسته به میزان استفاده، ۶ ماه تا ۲ سال و گاه بسته به کیفیت در خرچنگی تا ده سال می باشد. تعویض قطعات خرچنگی مانند واشر، دکمه و فرفره، فارغ از سلامت ظاهری قطعات به صورت دوره ای به دامدار توصیه می شود و ضوروی است. با این حال اگر این قطعات بیش از انتظار شما می شکنند و نیاز به تعویض پیدا می کنند شاید مشکلی قابل حل در سیستم شیردوشی شما وجود دارد که از آن بی خبرید.

لطفا عوامل منجر به آسیب قطعات خرچنگی ذکر شده در ابتدای این مقاله را دوباره مطالعه فرمایید و در صورت برطرف نشدن مشکل، با کارشناسان شرکت تماس حاصل فرمایید

هیچ گرانی ای بی دلیل نیست ! جمله ای که بارها شنیده ایم ولی به آن بی توجه بوده ایم.

لطفا تصویر زیر را ببینید.

زنگ زدگی روی لاینر گویای آن است که:

موضوع این نوشتار آن است که به چه علت شل، که یکی از ساده ترین قطعات دستگاه شیردوش است زنگ زده است. همانطور که در مقاله چرا دستگاه های شیردوشی قیمت متفاوتی دارند به دلایل اصلی تفاوت قیمت شیردوش ها اشاره شده است، شل استیل نیز با کیفیت های متفاوتی تولید می شود که منجر به تفاوت قیمت های زیاد بین دو تولید کننده می گردد.

شل بگیر (مدل کم کیفیت) و شل نگیر (مدل گران قیمت)

دو اصطلاحی که بین فروشندگان دستگاه شیردوش رایج است و آزمایش بسیار ساده ای نیز برای تشخیص وجود دارد. آهن ربا را به شل بچسبانید. اگر به آنچسبید شل استیل بگیر و کیفیت آن احتمالا پایین است. اگر نچسبید یعنی استیل استفاده شده در تولید شل درجه ی کیفیت بالایی دارد و زنگ نمی زند. این نوع شل در تماس با شوینده های شیردوشی نیز واکنش نمی دهد.

موضوع: شل نگیر گران تر است و تولیدکننده بهای بیشتری برای تولید می پردازد. معمولا تولیدکننده کالای با کیفیت، وقت بیشتری برای آماده سازی کالای تولیدی اختصاص می دهد و احتمال بیشتری برای خریدار قایل می شود.

مزایا برای دامدار:

نتیجه : هیچ گرانی بی دلیل نیست

توضیح فنی:

استیل بگیر و نگیر چیست؟

به فولاد زنگ نزنی که خاصیت جذب آهن ربا را داشته باشد بگیر و به فولاد زنگ نزنی که توسط آهن ربا جذب نشود نگیر می گویند. فولاد های زنگ نزن سری 300 (مانند 304 و 316 ) دارای کروم هستند که منجر به نگیر بودن استیل می شوند و استیل های سری 400 تنها دارای کروم است که خاصیت مغناطیسی فولاد زنگ نزن را حفظ می کند.

یکی از روش های تشخیص استنلس استیل از کربن استیل نیز این می باشد که در صورتی که آهن ربا به آن نچسبید این قطعی است که فولاد زنگ نزن است ولی اگر آهن ربا به آن بچسبید هنوز دلیل بر تشخیص فولاد زنگ نزن از فولاد کربن دار نیست.

اگر به ازای هر 100 راس گاو، بیشتر از 5 تا 10 لاینر در زمان دوشش لیز میخورند و یا می افتند، مشکلی وجود دارد.

لیز خوردن یا افتادن خوشه خرچنگی در ابتدای دوشش، اغلب ناشی از:

است. لیز خوردنی که در اواخر دوشش بروز کند می تواند ناشی از:

باشد.

در صورتیکه با تعریف متن ابتدای مقاله، دفعات افتادن لاینرها در شیردوشی شما زیاد است، موارد زیر را با دقت مطالعه و کنترل کنید.

1- اتصال خوشه دوشش

پیش از اتصال خرچنگی، لاینرها می بایست به سمت پایین و زمین خم و تا شده باشند. خم شدن شیلنگ بالای لاینر، از ورود هوا به خرچنگی و خط شیر جلوگیری می کند. به ترتیب که لاینرها به سر ها متصل می شوند، خوشه به سمت بالا کشیده می شود و قرار گرفتن لاینرها در جای خود مانع از افت خلا ناشی از ورود هوا می شود. اگر آماده سازی دام برای خروج شیر به خوبی انجام شده باشد، ورود سریعتر شیر به داخل لاینر به دوشش صحیح کمک می نماید.

2- تراز بودن خوشه خرچنگی

خروجی خرچنگی می بایست با شیب ملایم به سمت پایین باشد.

اتصال صحیح خوشه خرچنگی، هوا کشیدن لاینرها، به خصوص در پایان دوشش را کاهش می دهد. شیلنگ شیر و شیلنگ دوقلو خرچنگی را به سمت خود می کشند، پیچ و تاب می دهند، مانع از قرارگیری متوازن خرچنگی بر روی سر ها می شوند و میزان لیز خوردگی را افزایش می دهند.

گاهی استفاده از برخی تجهیزات مکانیکی مانند بازوهای خاص شیردوشی، به قرارگیری صحیح خرچنگی ها کمک می کند. هر چند استفاده از این نوع جک ها در شیردوشی های بزرگ امروزی به علت سرعت کار و بالا بودن تعداد دوشش چندان معمول نیست و معمولا توجیه اقتصادی نیز ندارند.

3- مدل لاینر و وضعیت

طراحی لاینر در مقایسه با سایر قطعات، تاثیر بسیار زیادی بر کیفیت دوشش دارد. کبودی و اِدِم سر ها ناشی از عملکرد دستگاه شیردوش، در لاینرهای با قطر کمتر در قسمت بدنه و با دهانه نرم کاهش می یابد.

تغییر شکل دیواره لاینر که وظیفه ماساژ دادن سر ها را به عهده دارد، معمولا منجر به پاکدوش نشدن دام و باقی ماندن شیر در و افزایش سلول های ی در کارتیه های مبتلا به ورم تحت بالینی می شود.

لاینر و شل می بایست به گونه ای طراحی شوند تا کاملا یکدیگر را در بر بگیرند. خراب شدن دهانه لاینر، معمولا ناشی از هوا کشیدن و لیز خودن لاینرهاست. لاینر می بایست به گونه ای بر روی شل قرار بگیرد که سفت و محکم باشد و در زمان دوشش و شستشو پیچ نخورد.

همه شل های یک خرچنگی می بایست هم اندازه باشند. لاینر نیز می بایست فارغ از هر گونه ترک خوردگی بر روی بدنه و شیلنگ انتهایی ( محل اتصال به خرچنگی) باشد. اگر در وضعیت دوشش دام های خود تغییر و کندی مشاهده می کنید، یکی از دلایل می تواند کارکرد بیش از اندازه لاینرها باشد.

4- سوراخ ورودی هوای خرچنگی

مسدود و یا کوچک بودن سوراخ خرچنگی منجر به

می شود. سوراخ ورودی هوا می بایست بر روی خرچنگی و یا لاینر باشد؛ اما همزمان بر روی هر دو نمی بایست سوراخی تعبیه شده باشد.

ورود بیش از حد هوا نیز منجر به

می شود. به صورت روتین و برنامه ریزی شده، باز بودن و کیفیت سوراخ های خرچنگی می بایست بررسی شود.

کامل شدن دوشش و ارتباط ان با لیز خوردن لاینرها

اگر با رگ زنی گاو بعد از دوشش، بیش از 400 سی سی شیر در مانده باشد و این موضوع در حداقل 10 راس گاو مشاهده شود، در پاکدوش کردن دام های خود دچار مشکل شده اید. شیر باقی مانده در می بایست کمتر از 200 سی سی باشد.

بیشترین عوامل به وجود آورنده این مشکل:

می باشد.

افت خلا به دلایل مختلفی مانند ورود عمدی و یا غیر عمدی هوا به داخل سیستم شیردوشی، نوع و قطر لوله های خط هوا، وجود ه در خط شیر، بروز اصطکاک در شیلنگ های بلند شیر وقتی که شیر مخلوط با هوا از آن عبور می کند و صرف انرژی برای غلبه بر جاذبه برای بالا بردن شیر بروز می کند. دلایل این افت خلا می بایست شناخته شوند تا وکیوم سر در وضعیت مناسبی حفظ شود، در حالیکه پمپ ها در کارامدترین حالت از نظر مصرف انرژی و تولید خلا باشند.

منابع افت خلا از پمپ خلا تا سر

نشت دایم خلا ناشی از ورود هوا

نشت پراکنده خلا ناشی از ورود هوا

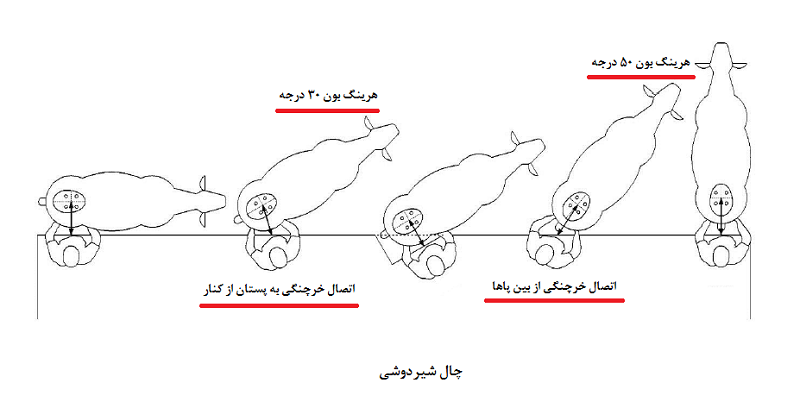

کلیاتی در خصوص سالن هرینگ بون

در این نوع سالن ها، معمولا عمق چال شيردوشي را 80 تا 90 سانتيمتر در نظر می گیرند. عرض سالن نیز بستگي به طراحي سالن شيردوشي دارد. عرضي برابر با 0 سانتی متر براي چال شيردوشي يك طرفه و حدود 2 متر براي سالن هاي دو طرفه مناسب است. با این حال در برخی گله ها، عرض سالن را تا 3 متر نیز محاسبه می کنند.

براي گله هاي با اندازه متوسط، سالن شیردوشی هرينگبون دو طرفه با 4 تا 6 جايگاه شيردوشي (2 در 4 یا 2 در 6) معمول ترين نوع سالن مي باشند. براي گله هاي بزرگتر، سالن 8، 10 و 12 واحدی دو طرفه پیشنهاد می شود. در اين نوع سالن هاي شيردوشی، نرده سينه اي و نرده پشتي با زاويه 15 درجه نصب شود.

سالن هرينگبون 30 درجه

مزایا:

در این نوع سالن شیردوشی، عرض جايگاه استقرار گاو برابر با 145 سانتيمتر و عرض مفيد چال شيردوشي 200 سانتيمتر در نظر گرفته می شود. توجه داشته باشید که در این نوع از سالن، خرچنگی شیردوشی از کنار به نصب می شود.

طول چال شيردوشي با استفاده از فرمول به شرح زير محاسبه مي شود:

طول چاله شيردوشي = (تعداد جايگاه شيردوشي * 115 سانتی متر ) + 210 سانتی متر

سالن هرينگبون 50 درجه

مزایا:

در سالن شيردوشي هرينگبون 50 درجه، می بایست براي هر گاو 76 سانتيمتر فضاي عرضي در نظر گرفته شود.

یک نرده پشتي (كپلي) مجزا و نرده هاي سينه اي براي تنظيم استقرار صحيح گاو در جايگاه، نصب می شود.

در این نوع سالن ها عرض جايگاه استقرار گاو برابر با 5 تا 200 سانتيمتر و عرض مفيد چاله شيردوشي 200 سانتيمتر محاسبه می شود.

طول چال شيردوشي با استفاده از فرمول زير محاسبه مي شود:

طول چاله شيردوشي = (تعداد جايگاه شيردوشي * 76 سانتی متر ) + 210 سانتی متر

شرایط دوشش در همه دام های شیری یکسان است. با این حال با توجه به جثه بزرگ گاو و صنعتی بودن این حرفه در ایران (در مقایسه با سایر دام ها)، این نوشتار برای گاوداری های شیری مناسب تر می باشد.

گاوها در زمان شیردوشی، در سالن انتظار جمع آوری می شوند و سپس به تدریج وارد سالن شیردوشی می شوند.

هر چند در سال های اخیر موضوع تامین هوای مورد نیاز گاوها در سالن انتظار و پیش از دوشش تا حدودی مورد توجه قرار گرفته است، با این حال اهمیت آرامش گاو در سالن انتظار شیردوشی و پیش از ورود به سالن شیردوشی به قدری مهم است که سال های زیادی فضا برای تحقیق و بهبود شرایط وجود دارد.

همانطور که می دانید گاوها بر اساس رتبه اجتماعی خود در گله وارد سالن شیردوشی می شوند. شرایطی که گاهی با جنگ و درگیری بین آنها همراه است. استرس پیش از شروع شیردوشی به معنی کمتر خارج شدن شیر از ها و ضرر مالی است. بنابراین در حد ممکن می بایست برای رفع عوامل بروز درگیری کوشید و آن ها را شناسایی کرد.

ما معمولا در طراحی سازه های دامداری از الگوهای انسانی بهره می گیریم. یکی از این الگو ها، موضوع درب ورودی سالن ها است. در شرایطی که حتی برای انسان ها نیز (در زمان تجمع) انتظار حفظ آرامش وجود ندارد، نمی توان توقع داشت گاوهایی که توسط کارگران، انواع صداها و دام های دیگر تحریک شده اند و می بایست هر چه سریعتر دوشیده شوند به صف بایستند و به آرامی و به ترتیب وارد سالن شیردوشی شوند.

لطفا تصاویر زیر را ببینید:

.jpg)

.jpg)

تصاویر بالا به خوبی نمایانگر برخورد طولانی مدت بدن دام و به احتمال زیاد آسیب و زخمی شدن شکم در زمان ورود گاوها به سالن شیردوشی است. به احتمال زیاد دامدار و کارگران سال هاست متوجه این موضوع شده اند، ولی برای رفع آن و ایجاد آسایش در دام ها اقدامی نکرده اند.

در این نوشتار پیشنهاد می شود راهروها و ورودی ها به گونه ای طراحی و ساماندهی شوند که دام ها با استرس کمتری وارد چال شیردوشی شوند.

برای مثال همانند تصویر زیر، اگر به جای ایجاد گوشه، سه لوله از دیوار ورودی به لوله های اطراف سالن انتظار جوش داده می شد، گاوهای ضعیف و دارای رتبه اجتماعی پایین تر، در گوشه انتهایی سالن انتظار شیردوشی گیر نمی افتادند و به احتمال زیاد از کارگر گاو زن نیز برای ورود به سالن شیردوشی کتک! نمی خوردند. از طرف دیگر ایجاد حالت قیف مانند، خود به خود باعث جریان سریع تر و بهتر دام ها به داخل سالن شیردوشی، افزایش سرعت دوشش و کاهش زمان ایستادن گاوها می شد و بدن گاو در تماس با لبه های تیز سیمانی قرار نمی گرفت.

.jpg)

این عارضه را احتمالا در راهروهای خروجی نیز می توان مشاهده نمود. لطفا توجه داشته باشید که سالن شیردوش پول سازترین قسمت دامداری شماست و می بایست علاوه بر بررسی کیفیت دستگاه و دوشش گاوها، به صورت مداوم نسبت به تصحیح سازه ها نیز اقدام نمایید.

عوامل اصلی موثر بر کیفیت تیغه فیدر میکسر و چاقوی خوراک ریز به شرح زیر می باشد:

وجود هر سه مورد فوق برای تولید یک تیغه استاندارد ضروری است. برای مثال با وجود استفاده از بهترین آلیاژ در تولید تیغه، چنانچه عملیات حرارتی و ماشین کاری به درستی انجام نشود، تیغه تولید شده فاقد کیفیت خواهد بود.

طبیعی است که محیط دامداری به گونه ای است که امکان سنجش و آنالیز کیفیت مواد اولیه استفاده شده در تولید تیغه ها و عملیات حرارتی انجام شده بر روی آنها، وجود ندارد و صرفا دامدار پس از استفاده از تیغه، بررسی نحوه خرد شدن خوراک و علوفه، میزان ماندگاری تیغه و حفظ کیفیت تیغه هاست که می تواند از سلامت و بالا بودن کیفیت تیغه ها و صحت عملکرد فروشنده آگاه گردد.

آیا رنگ تیغه نشان دهنده کیفیت است؟

رنگ تیغه و براق یا مات بودن آن تاثیری در کیفیت و برش تیغه خوراک ریز ندارد و صرفا جنبه تبلیغاتی و فروش دارد. اما تیز و برنده بودن لبه تیغه، بیانگر ماشین کاری مناسب و دقت در فرایند تولید است.

چه نکاتی در زمان خرید تیغه فیدر میکسر می بایست مورد توجه قرار گیرد؟

اولین نکته در هنگام خرید، شکل ظاهری تیغه است که می بایست با نمونه اصلی همسان باشد. هر برند دستگاه خوراک ریز تیغه مخصوص به خود را دارد و استفاده از مدل مشابه به جز با توصیه کارشناس خبره، مجاز نمی باشد. استفاده از تیغه یک مدل فیدر برای برند دیگر خوراک ریز، باعث افت محسوس در سرعت تولید TMR و کیفیت خوراک می شود.

نکته دوم ضخامت تیغه فیدر است. اگر ضخامت تیغه تولید شده از نمونه اصلی بیشتر باشد، باعث درگیری بدنه تیغه با کف باکت فیدر می شود. کمتر بودن قطر تیغه در مقایسه با نمونه اصلی نیز باعث افت کیفیت خوراک تولید شده می گردد.

سومین نکته که معمولا دامدار توجه چندانی به آن نمی نماید، استفاده از پیچ و مهره مناسب در زمان نصب تیغه هاست. بهترین تیغه ها نیز در صورت استفاده از پیچ و مهره غیر استاندارد، خوراک را به شکل مورد نظر آماده نخواهند کرد.

توجه داشته باشید که گاهی به دلیل استفاده از تیغه های غیر استاندارد و عدم تناسب تیغه با طراحی باکت فیدر، پره های اوگر از شکل استاندارد خود خارج می شوند که باعث کاهش محسوس کیفیت خوراک خواهد شد.

ملاک تعویض تیغه فیدر چیست و تعویض دیرهنگام تیغه ها چه تبعاتی برای فیدر و دامدار به دنبال خواهد داشت ؟

وظیفه دستگاه فیدرمیکسر، تولید خوراک با کیفیت (و با مشخصات جیره نویس گله) در کوتاه ترین زمان ممکن می باشد. در صورتیکه TMR تولید شده دارای تغییرات منفی می باشد و باعث کاهش تولید دام ها شده است، یکی از احتمالات، بروز مشکل در کارکرد فیدر می باشد .

علایم هشدار دهنده نیاز به تعویض تیغه خوراک ریز:

عمر تیغه فیدرمیکسر به چه عواملی بستگی دارد و چه زمانی تیغه ها می بایست تعویض گردند؟

تیغه ها را باید به عنوان اجزای مصرفی و قابل فرسایش فیدر در نظر گرفت. برخی از عواملی که فرسایش تیغه ها را تحت تاثیر قرار می دهند عبارتند از:

ارزیابی سایش تیغه ها:

یکی از مهمترین نکات در بررسی سلامت تیغه ها، فاصله بین تیغه تا کف فیدر می باشد .درصورت عدم رعایت فاصله استاندارد، خوراک به طور کامل خرد و مخلوط نمی شود. باتوجه به عدم دسترسی اپراتور به فاصله بین لبه تیغه تا کف فیدر، بهتر است ملاک تعویض ویا جابجایی تیغه ها سرعت عملکرد دستگاه و زمان لازم برای تولید خوراک کاملا مخلوط شده باشد. درصورت افزایش محسوس زمان آماده شدن خوراک، می بایست تیغه ها از نظر سلامت بررسی و کنترل گردند.

استفاده از تیغه های مناسب و با کیفیت چه تأثیری در سرعت مخلوط کردن، استهلاک فیدر و کیفیت خوراک TMR خواهد گذاشت؟

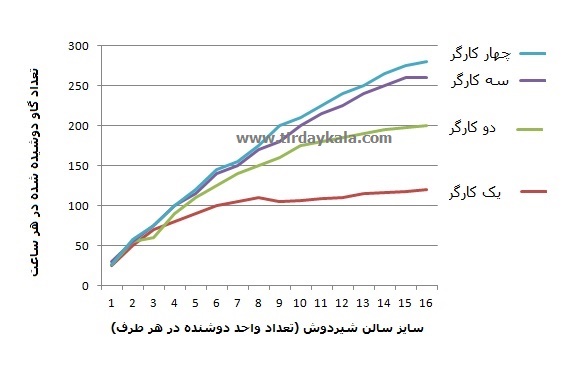

تعداد بهاربندها، تعداد کارگران مورد نظر برای کار در سالن شیردوشی، روش آماده سازی و میزان اتوماسیون استفاده شده در دستگاه شیردوش (جک دار یا بدون جک، شیشه دار یا مجهز به میلکومتر دیجیتال)، در تعیین تعداد واحد دوشنده مورد نیاز برای یک دامداری شیری تاثیرگذار می باشد.

در نمودار بالا، هر منحنی بیانگر تعداد گاوی است که در هر ساعت توسط 1 تا 4 کارگر دوشیده می شود. توجه نمایید که نسبت ها بسته به تعداد واحد دوشنده (1 تا 16 واحد) متفاوت است.

یکی دیگر از عوامل تعیین کننده در انتخاب سایز دستگاه شیردوش، سرعت و نرخ افزایش گله است. اینکه گله با چه سرعتی افزایش ظرفیت خواهد داشت نیز به نوبه خود تحت تاثیر وسعت زمین و میزان دسترسی به منابع آب است. ت برخی دامداران افزایش سریع تر ظرفیت گله از طریق خرید دام می باشد. بنابراین بسیار ضروری است که بدانید در بازه زمانی مشخص چه تعداد دام خواهید داشت و ظرفیت نهایی دامداری شما چند راس گاو دوشاست. این موضوع نقش بسیار تعیین کننده ای در تعداد واحد دوشنده مورد نیاز خواهد داشت.

همانطور که میدانید انواع مختلفی از فریم دستگاه شیردوش وجود دارد. شیردوش هرینگ بون، فریم پارالل و شیردوش روتاری که هر یک دارای ظرفیت مختلفی برای دوشش دام در ساعت می باشند. در ادامه ظرفیت دستگاه شیردوش به صورت پارالل و هرینگ بون توضیح داده می شود.

در سالن شیردوشی پارالل و هرینگ بون، انتظار می رود هر واحد دوشنده حداقل 4 بار در ساعت عملیات دوشش را انجام دهد ( 4 راس گاو در ساعت به ازای هر واحد دوشنده، دوشیده شوند.)

در زیر روش محاسبه تعداد واحد دوشنده برای این نوع از شیردوش ها آورده شده است.

تشخیص هر شیفت دوشش:

اگر دوشش 3 بار در روز انجام شود و هر بار شستشو 1 ساعت طول بکشد، در این حالت

24 - 3 = 21 ساعت

21 ساعت زمان برای دوشش باقی خواهد ماند. به بیان دیگر برای هر وعده دوشش، 7 ساعت زمان خواهیم داشت.

تشخیص میزان گاو قابل دوشش در هر ساعت:

تعداد گاو دوشا / هر شیفت کاری = تعداد گاو قابل دوشیدن در ساعت

برای مثال در گله 1000 راس گاو دوشا:

1000 راس گاو / 7 ساعت در هر شیفت = 143 راس گاو در ساعت

تشخیص تعداد واحد دوشنده مورد نیاز ( در سیستم پارالل و هرینگ بون)

تعداد گاوی که در هر شیفت می توان دوشید / 4 ( ظرفیت هر واحد دوشنده در ساعت) = تعداد واحد دوشنده

برای مثال در گله 1000 راس گاو دوشا در یک شیفت 7 ساعتی:

143 راس گاو در هر شیفت / 4 بار در ساعت = 36 واحد دوشنده یا دستگاه واحدی دوبل

ظرفیت سالن انتظاری

به عنوان یک نکته بسیار مهم در تاسیس سالن شیردوشی، به خاطر داشته باشید که ماهیت سالن انتظاری به گونه است که معمولا از بعد از ساخت قابل تغییر نیست و به ندرت می توان ابعاد آن را گسترش داد.

بنابراین توصیه می شود که ظرفیت سالن انتظاری را 125% بزرگترین بهاربند خود در نظر بگیرید و برای هر راس گاو هلشتاین حدود 2 متر مربع فضا منظور کنید.

درباره این سایت